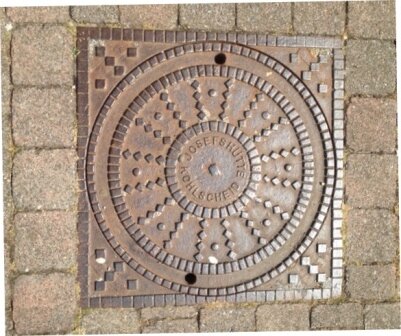

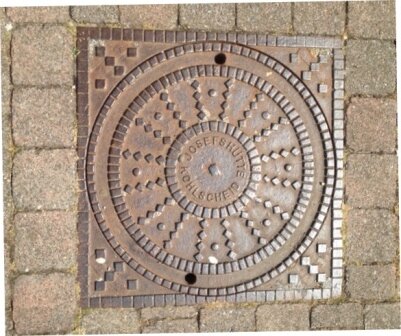

Winfried Simons (WS) berichtet über den obigen Kanaldeckel: "Bei einem Rundgang in Kohlscheid fand ich den viereckigen Kanaldeckel mit dem Text: Josefshütte Kohlscheid. Bei dem Begriff "Hütte" dachte ich sofort an die Gießereien. Als Begleitunternehmen zu den Bergwerken waren unter den vielen Holz und Metall verarbeitenden Betrieben die Gießereien etwas Besonderes. Es gab einige, aber genaueres wusste ich nicht. Fragen wie: welche gab es denn, was wurde gegossen, was ist Gießen, wer waren die Kunden und mehr Fragen gingen mir in den Sinn. All das machte mich neugierig.

Vor einigen Jahren dann bekam ich den Kontakt zu Frau Kather, der Tochter des letzten Inhabers der Gießerei Hoenen.

Leztendlich hat sie dem Archiv des HV Ko zahlreiche Urkunden, Aufschreibungen und Bilder überlassen".

Mit Nachdruck regte Winfried Simons eine Aufarbeitung des Themas Gießereien in Kohlscheid an. Hier nun der Bericht

Gießereien in Kohlscheid

Quellen und das Team

WS: "Grundsätzliches zum Thema fand ich bei

Google - weiter unten unter

"Weitere Fragen".

Von den Nachfahren der Familie Kather (Giesserei Hoenen in der Roermonder Staße) erhielt ich Bilder und das Lohnbuch (1912 bis 1937).

Der "Arbeitskreis Archiv" des Heimatvereins wurde hinzu gezogen. Wir fanden weitere Informationen in den Büchern von Josef Aretz "Spuren der Vergangenheit" (Aretz), dem Buch "Straßenspiegel" (Strsp) von 1988, in der AVZ und im Heft 4 von 1936 der Heimatblätter (HB) und in anderen Quellen.

EH: Den kompletten Bericht HB können Sie hier lesen:

Heimatblätter 1936 GießereienDie authentischen Schilderungen von Matthias J. (MJ) der in der Hütte von Vennebusch gearbeitet hat, bringen sehr interessante Einzelheiten zur Arbeit in einer Gießerei. Wir sehen auch Beschreibungen zu den Zuständen und Abläufen in einem damaligen Gießereibetrieb.

Die Abbildungen entstammen, soweit nicht anders angegeben, aus den Sammlungen E. Hallmann oder des Heimatvereins Kohlscheid oder werden mit Zustimmung der Urheber verwandt. Sollten wir versehentlich Rechte Dritter an einem Bild übersehen haben, bitten wir um Nachsicht. Bitte setzen Sie sich dann mit uns über „Kontakte“ in Verbindung.

Winfried Simons (WS) Initiator und Recherche

Erich Hallmann (EH)

Feinrecherche und Verfasser des Berichts

Die Anfänge in Kohlscheid

In der Literatur findet man die ersten Hinweise in Verbindung mit dem Jahr 1710.

Wir fanden bei unseren Recherchen die ersten Hinweise bei Pfarrer Michel: „ Kohlenbergbau im Wurmtal“ (Transskription Leo Ortmanns, Teil C Seite 52). Unter 1751 steht vermerkt: „Das Röhrewerk an den Pumpen war, wie aus dem Register erhellt, theils von Blei (für bleye Pfeifen am roßwerck wurden dem Pompenmeister bezahlt: 29 p. 5 sch. 6 mc) theils von Gußeisen. (für eißerne göß oder pfeifen mit Zubehör von Kupfer wurden bezahlt: 98p. 7 sch. 4 mc.)“ Wie und wo Gußeisen damals in unserer Gegend hergestellt wurde, konnten wir nicht ermitteln.

Aber in Bank gab es die Sandvorkommen (Kiefekai). Sand war eine wichtige Zutat für das Formen der Gussstücke.

Karin Busch sieht als Ursache der Ansiedlung der Gießereien: "dass der zum Formen unentbehrliche Sand hier in reichlicher Menge vorhanden war, der den Eisengießern, die bis dahin mit Lehmformen arbeiten mussten, größere Entwicklungsmöglichkeiten in der Herstellung von Gusseisenstücken bot".

Den großen Bedarf an Gußstücken hatten die Bergwerke. Durch die Ansiedlung der Werkstätten neben den Bergwerken sorgten sie in Kämpchen und Hankepank selbst für schnellen Nachschub. Auf dem Gelände der Grube Kämpchen gab es sogar zwei Gießereien.

Der Bericht im

Heft von 1936 der HB beginnt mit: " 1805 Zu diesem Zeitpunkt befand sich am unteren Hindenburgplatz" (so wurde 1936 der Marktplatz genannt) "auf dem Gelände der jetzigen Gärtnerei Herpers" (Oststraße 41) "eine kleine fabrikmäßig betriebene Gießerei." Über den Besitzer als auch über das Leistungsvermögen ist wenig bekannt.

Ab 1830 gab es die größere Werkstatt in der Annanstraße.

Die Entwicklungen der darauf folgenden Werkstätten stellen wir anhand der Standorte dar.

Standorte und dort angesiedelte Gießereien

Annastraße

Malessa, Depiereux, Delbrouk, Körfer, Schroiff, Hoenen

Kämpchen

Guss- und Eisenwerk o.H.G., Göbbels,Bentz

Annastraße

aus Strsp und Aretz entnommen:

1830 gab es Ecke Annastraße/Südstraße eine fabrikmäßig betriebene Gießerei. Eingerichtet hatte sie der Belgier Malessa. Durch den Bau eines großen Schmelzofens konnten hier große Maschinenteile, u.a. auch für die umliegenden Bergwerke, gegossen werden. Sie waren letztendlich die größten Auftraggeber.

Verbürgt ist, dass einmal der Boden unter einer Form nachgab, als ein ca. 10 Tonnen schweres Gußeisenstück gefertigt wurde. Beim Auffüllen der Form flossen die Gußmassen unter gewaltigem Getöse in das Erdreich ab, denn Hankepank hatte unter der Gießerei Abbau betrieben.

Solche Versuche zeugen von dem Wagemut und brachten letztendlich den Fortschritt.

Zu beachten ist, dass zu dieser Zeit die Tonne nicht 1.000 kg, sondern ca. 200 kg wog. Das Gussstück war also nicht 10.000 kg, es war 2.000 kg schwer.

Nikolaus Joseph Depiereux übernahm 1833 diese Gießerei. Er stammte aus dem wallonischen Grenzgebiet. Seine Spezialität war Feinguß, für den er den tonhaltigen, gasdurchlässigen, feuerbeständigen und bindefähigen Formsand zur Herstellung von Gußformen in den Banker Sandgruben vorfand.

Bis gegen 1920 gehörten gusseiserne Grabkreuze aus Kohlscheid zum charakteristischen Bild unseres Friedhofes. Depiereux goss unter anderem dieses große Friedhofskreuz.

Das große Kreuz für den Friedhof an der Kohlscheider Oststraße, auch von ihm gegossen, steht heute noch.

1845 war Depiereux in Kohlscheid Schützenkönig. Er verließ später Kohlscheid und gründete zwischen Kall/Eifel und Mechernich eine neue Hütte.

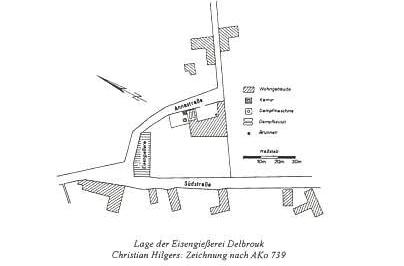

Bei Aretz erscheint dann unter 1852: „Die Gießerei Delbrouk, sie liegt an der heutigen Straßeneinmündung Annastraße / Südstraße will in der Nähe ihres Brunnens eine Dampfmaschine aufstellen."

"Das benötigte Terrain hat sie bereits angekauft. Doch der Fußweg nach Vorscheid (Annastraße) muß um fünf rheinische Fuß nach Osten verlegt werden. Die Gemeinde genehmigt den vom Betriebsführer Berghoff hierzu gestellten Antrag. (AKo 739)"

Die Bezeichnungen rechts im Bild:

Wohngebäude

Kamin

Dampfmaschine

Dampfkessel

Brunnen

Maßstab

1858 übernahmen die Brüder Wilhelm und Peter Körfer die Gießerei, zwei Angehörige einer alteingesessenen Kohlscheider Familie. Die nächsten Betreiber, die Brüder Leonhard und Adam Schroiff und Josef Hoenen, übernahmen 1886 den Betrieb.

Adam Schroiff plante bereits 1897 an der Südstraße 87 eine Gaststätte zu bauen und zu betreiben. Er bekam aber erst viele Jahre später die Konzession. So konnte die Gaststätte erst 1906 eröffnet werden.

Leonard Schroiff plante 1897 eine neue Eisengießerei in der Feldstraße. (In einer Quelle finden wir den Hinweis: "In Aachen musste er seine Gießerei bis zum 30.06.1897 schließen". (War er also in der Annastraße und in Aachen aktiv?)

1902 nahm Leonhard Schroiff die neue Gießerei an der Feldstraße in Betrieb.

Nachdem 1910 Josef Hoenen die Josefshütte an der Roermonder Straße errichtete, wurde die Gießerei an der Annastraße nicht mehr betrieben.

Eigentümer des Geländes in der Annastraße waren weiterhin die Brüder Körfer.

Kämpchen Grube

Auf dem Grubengelände Kämpchen legt die Vereinigungsgesellschaft 1873 eine eigene Gießerei an. Außerdem befindet sich auf Kämpchen die Hauptreparaturwerkstatt für alle Gruben der "Vereinigungs-Gesellschaft". Sie ist sehr gut mit Maschinen aller Art ausgestattet und besitzt u.a. eine Kesselschmiede und eine mechanische Schreinerei.

Zuletzt gab es eine Eisengießerei mit zwei

Kupolöfen und eine Messinggießerei mit einem entsprechenden Ofen.

In der Regel wurden 100 bis 110 Arbeiter in den Werkstätten beschäftigt. So ist der Betrieb in der Lage, alle Reparaturen, selbst die größten, kostengünstig auszuführen. Neben diesem Hauptzweck wurde auch ein Großteil der benötigten Maschinen und Utensilien hier gefertigt. So wurden "Leerlaufzeiten" günstig genutzt.

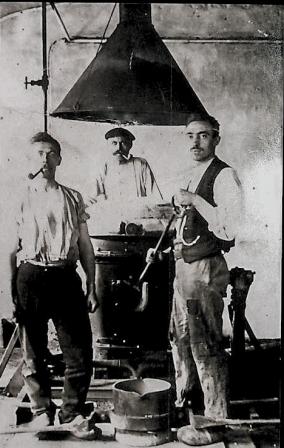

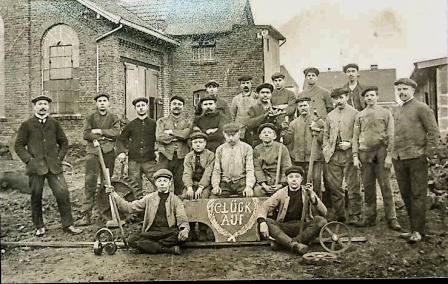

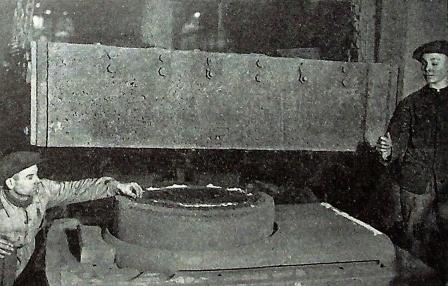

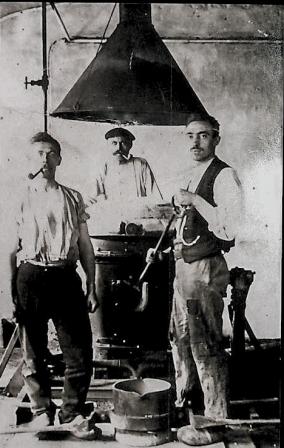

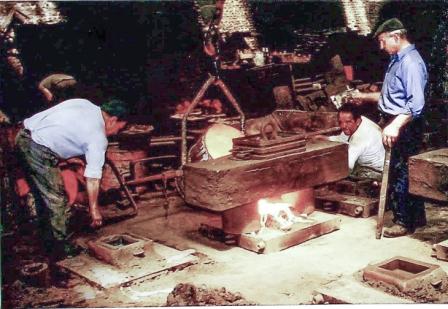

Gießerei auf Kämpchen vor 1914, Josef Contzen links oder rechts, *9.3.1884, +3.3.1925; Sammlung Familie Contzen; Nachlaß Josef Aretz

1914 gab es einen Umbruch. Laurweg übernimmt die Förderung von Kämpchen. Die Rheinische Maschinenfabrik verlegt ihren Betrieb von Aachen nach Kohlscheid. Die Gießereien und die Werkstätten auf dem Grubengelände werden von der Rheinischen Maschinenfabrik am 1. März 1914 übernommen. Die Gießereien heißen jetzt "Rheinische Gießerei mbH Kohlscheid-Kämpchen". Im Ersten Weltkrieg werden hier im Rahmen der Kriegswirtschaft Granaten hergestellt.

Aretz: "am 22.05.1916 erhält die

Rheinische Gießerei GmbH Kohlscheid-Kämpchen, die im Juni 1915 beantragte Genehmigung, eine

Kupolofenanlage einzurichten. Die neue Ofenanlage hat eine Gesamthöhe von 5,00 m, einen Kesseldurchmesser von 1,40 m bei einer Kesselwandstärke von durchweg 15 mm sowie ein 23 cm starkes Futter aus feuerfestem Material. Den Wind erzeugt ein 16 PS starker Elektromotor über ein „Root-Gebläse“.

Zur neuen Anlage gehört ein 35 m hoher Martinofen-Schornstein, der auf dem Grubengelände nahe der ehemaligen Säge steht. Für die Arbeiter ist ein gut heizbarer, gut belichteter und gut zu entlüftender Wasch- und Umkleideraum eingerichtet. Jeder Arbeiter hat ein abschließbares Spind; auf drei Arbeiter kommt eine Waschvorrichtung. Die Gießerei nimmt eine Bodenfläche von 12,4457 a für zwei Hauptgebäude und sieben Nebenbauten in Anspruch. Hierzu gehören: eine Gießerei für bis 2 t schweren Stückguss und eine für Kleinguss, außerdem die 5,00 m zu 20,20 m große Gussputzerei, Kokslager, Kernmacherei, Trockenkammer, Maschinenraum, Sandmischraum, Waschraum. Für den Stückguss bedient man sich eines Laufkranes, für den Kleinguss eines Schwebekranes.

1916 wird gemeldet: "Die Rheinische Gießerei GmbH Kohlscheid-Kämpchen stellt „Grauguss aller Art“ her (insbesondere dünnwandigen Guss)."

1918 erwirbt die Rheinische Gießerei Kohlscheid-Kämpchen GmbH ein großes Gelände, das südlich der heutigen Kämpchenstraße und östlich der Dornkaulstraße liegt. (Anmerkung EH: Dornkaulstraße 47)

1919 wird für eine Erfassung aller Werte von einem "Klärding" für die Rheinische Gießerei GmbH Kohlscheid-Kämpchen nicht nur die seit 1914 erworbenen Maschinen, sondern auch Rohlinge, Halbfertigfabrikate, fertige Granaten und Ausschussgranaten angegeben. Auf dem Betriebsgelände lagern insgesamt mehr als 22.300 solcher Objekte.

Der Neubau einer Fabrik und Beamtenwohnungen auf dem Gelände an Dornkaul steht an. Im Juni 1920 will die Rheinische Gießerei GmbH, wenn die Baumaterialien einen in etwa normalen Preis annehmen, mit dem Bau beginnen.

(weiterer Verlauf siehe

Dornkaul)

1927 wurde das große Gießereigebäude abgerissen. Und 1928 erfolgt für 12 Arbeiterwohnungen die Gebrauchsabnahme für das ehemalige Gießereigebäude, und die Rohbauabnahme für das ehemalige Betriebsgebäude und den einstigen Maschinenraum. Die beiden letzteren Baumaßnahmen sind am 23. Juli 1929 mit der Gebrauchsabnahme abgeschlossen

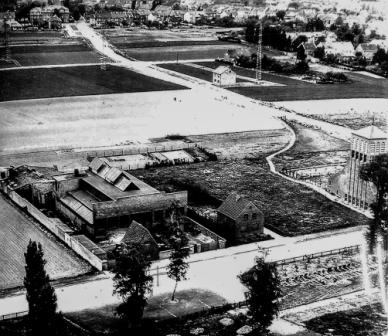

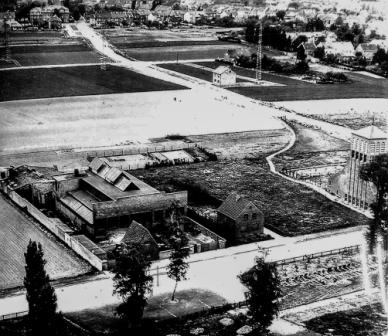

Rheinische GießereiKohlscheid, 1922, Im Hintergrund EBV Häuser, sie wurden 1985 abgerissen, Ab 1988 ist hier der Freidhof Kämpchen

(c) Sammlung Heimatverein Kohlscheid

Feldstraße

Leonard Schroiff war als Gießereibesitzer gemeinam mit Josef Hoenen in der Annastraße tätig.

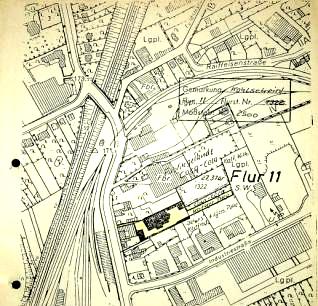

Da der Standort keine Zukunft hatte, plante er ab 1897 seine neue Gießerei in Kohlscheid. Sie befand sich in der Gemarkung Viehweg (Flur 11, Nr. 785/4, 784/6, 949/0,4) an der Feldstraße und reichte bis zur Bahnlinie Kohlscheid – Würselen.

Das Gelände wurde bereits von einer erfolgreichen Fabrik zur Herstellung von Dampfkesseln und sonstige Eisenkonstruktionen genutzt. Es befand sich im Besitz der Eheleute Prosper Dupuis / Maria á Campo.

Die alte Bausubstanz wurde genutzt, Erweiterungen wurden hinzugebaut. Neue Eigentümer waren die Eheleute Leonard Schroiff und Hubertine Willings.

1902 bezog Leonard Schroiff seine Eisengießerei in der Feldstraße.

1919 wurden im Verwaltungsbericht für Kohlscheid die "Eisengießerei Leonhard Schroiff, Feldstr. 3" und das "Gußwerk Kohlscheid, Gießerei Spitz " genannt.

1920 gründeten Schroiff, und die nicht miteinander Verwandten Kaspar Göbbels und Wilhelm Göbbels auf dem Betriebsgelände der Gießerei Feldstraße 3,

eine Gießerei für Buntmetalle. Im eigenen Ofen wurden Messing, Bronze und Aluminium geschmolzen.

Im Adreßbuch von 1950 sind dann zwei Gießereien aufgeführt. Die "Eisengießerei Peter Schroiff Kohlscheid, Feldstraße 12, mit der Beschreibung: Qualitätsguß für den Maschinenbau bis 50000 kg/ Stück , gegründet 1885" und die "Metallgiesserei Kaspar u. Wilhelm Göbbels Kohlscheid, Feldstraße 12, Lieferung von Metallguß für alle Zwecke"

Über den Grund zum Wechsel der Hausnummern, z.B. Neubau einer Produktionsstätte, fanden wir keine Hinweise.

Bis 1972 war die Eisengießerei Schroiff im Familienbesitz, sie wurde bis zum Schluß vom Enkel des Gründers, Winfried Schroiff, geführt.

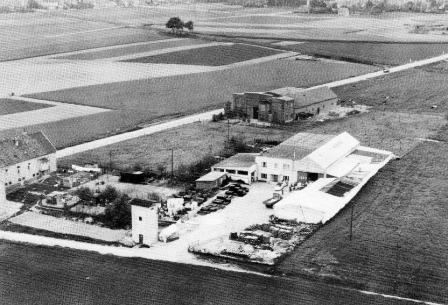

Luftaufnahme mit der Bahnüberführung im Vordergrund. Daneben links die Gießerei Schroiff und rechts das Schrottlager (1981) (c) Sammlung Heimatverein

Roermonder Straße

Auf der untenstehenden Karte obere Hälfte links, östlich des "Knicks" in der Feldstraße, ist die Gießerei Schroiff mit den Buchstaben "Fbr." gekennzeichnet.

Weiter unten ist mit "Fbr." das Fabrikgelände von Coca Cola (Fuhrpark; nicht Abfüllproduktion) zu finden.

Darunter ist die Gießerei Hoenen (gelb markiert).

Laut Urkunde Nr. 301/10 vor Notar Koerfer vom 9.5.1910 kaufte Josef Hoenen sen. von Wwe. Ferdinand Horbach das Grundstück in Kohlscheid, Flur 11 Nr. 116, gross 26,96 ar.

Herr Josef Hoenen sen. errichtete auf den vorgenannten Grundstück eine Giesserei und verstarb kurz darauf. Das Eigentum an dem Grundstück und den Aufbauten ging auf die 4 Söhne Josef, Peter, Hubert und Johann über.

Nach dem Handelsregister ist am 1.4.1955 eingetragen worden, "dass der bisherige Gesellschafter Josef Hoenen (jun.) nunmehr alleiniger Inhaber ist und dass die Gesellschaft aufgelöst ist". Nach der Handelsgegistereintragung vom 16.05.1959 ist jetzt "Walter Hoenen, Sohn des vorgenannten und inzwischen verstorbenen Josef Hoenen (jun.), Inhaber der Firma".

Nachdem 1910 Josef Hoenen die Josefshütte an der Roermonder Straße errichtete, wurde die Gießerei an der Annastraße nicht mehr betrieben.

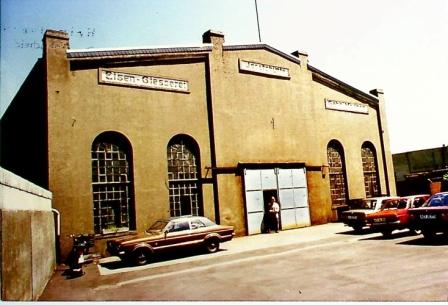

Die Gießerei „Josefshütte“ wurde von mehreren Generationen der Familiie Hoenen berieben.

Vermutlich 1964 (Das Datum muß noch endgültig geprüft werden) übertrug Hoenen das Unternehmen an seinen langjährigen Mitarbeiter Theo Kather. Sein Vater war bereits als Buchhalter tätig.

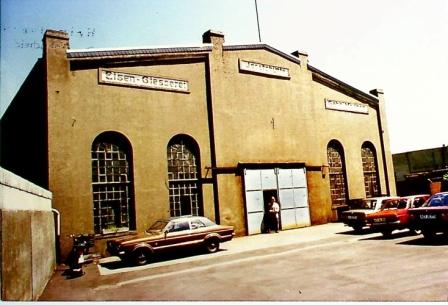

19?? Das Gebäude mit der weißen Front ist die Josefshütte Hoenen. Auf der Roermonder Straße fahren gerade je eine Tram in beide Richtungen. Hier ist eine Ausweich / Überholspur für die sonst einspurige Strecke.

19?? Wer weiß das Aufnahmejahr von diesem und dem nebenstehenden Foto zu bestimmen? Folgender Hinweis ist eingegangen: an Hand der PKW‘s (Ford Taunus, VWDerby, Vovlo 142) denke ich, ist die Aufnahme Ende der 1970er Jahre entstanden. Danke

Die Josefshütte bestand bis 1986. Theo Kather war der letzte Inhaber.

Auf dem untenstehenden Foto sind von links nach rechts: Huppertz Martin, Kuckelkorn Josef, Glitza Josef, Kather Theo (Eigentümer der Josefshütte), Königs Matthias, Eichler Horst, Lüttgens Hubert

Unter

Arbeiten in einer Gießerei zeigen uns diese Mitabeier der Gießerei Hoenen / Kather die Arbeitsschritte

Die Arbeiter in der Halle trugen keine Schutzkleidung. weder Helm, noch schweree Schuhe noch Handschuhe.

Walter Hoenen 1965

Theo Kather 1972

Theo Kather 1998

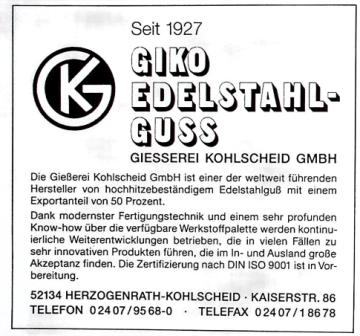

Kaiserstraße 86

Die Kaiserstraße ist verbunden mit der Eisengießerei Josef Rappen, Dornkaul, später in der Kaiserstraße. Weiter mit dem Nachfolger Vennebusch unter dem Namen Kohlscheider Eisengießerei, auch GIKO genannt. Der letzte Eigentümer war die Gesellschaft Schmolz & Bickenbach.

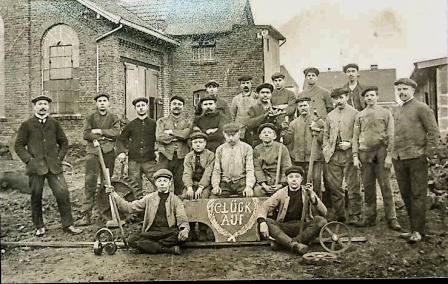

Belegschaft der Gießerei Josef Rappen, gegründet 1910; (c) Sammlung Heimatverein Kohlscheid

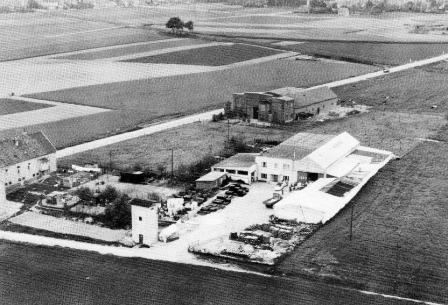

Gießerei Kohlscheid, 1924, Rappen, Kämpchenstraße

(c) Sammlung Heimatverein Kohlscheid

Laut Gemeindebericht vom 25.10.1910 möchte der Eisengießer Rappen in Kohlscheid eine Gießerei errichten, die Gemeinde will bei der Beschaffung von Grundstücken behilflich sein.

Am 05.12.1917 erhält der Eisengießereibesitzer Josef Rappen die Erlaubnis zur Erweiterung der Gießereianlage.

Am 08.01.1919 wird erwähnt: die Kohlscheider Eisengießerei ist ein Formmaschinenbetrieb und stellt als Spezialität feuerfesten Guss her. Besitzer ist Josef Rappen, Kaiserstr. 74

Erwähnt wird 1924: die „Kohlscheider Eisen- und Stahlgießerei Josef Rappen GmbH „ spezialisiert auf die Produktion von feuerbeständigem Guss, ist ein Formmaschinenbetrieb und stellt Roststäbe, Unterwindfeuerungsanlagen, Kettenroste, Wanderroste, Stahlformguss aller Art her.

1924 beschäftigt die „Kohlscheider Eisen- und Stahlgießerei Josef Rappen GmbH“ 25 Personen.

1924 wird die „Kohlscheider Eisen- und Stahlgießerei Josef Rappen GmbH“ mit Kaiserstr. 67a erwähnt. Als Firmeninhaber werden Josef Rappen und seine Ehefrau Johanna, geb. Bücken genannt.

11.05.1926 ist die Eisengießerei Josef Rappen in Schwierigkeiten geraten. Am 09.04.1927 ist die frühere Gießerei Rappen nun an der Kaiserstr. als „Kohlscheider Gießerei“ wieder in Betrieb.

Am 03.02.1933 stellt ein hiesiger Gießereiarbeiter Münzen (Falschgeld) her.

1945 Die Gießerei Kohlscheid, Kaiserstraße, stellt ihren Betrieb ein. (AVZ, 26.01.1952)

Im Herbst 1945 konnte die Gießerei Kohlscheid, nachdem die gröbsten Kriegsschäden beseitigt waren, ihren Betrieb wieder in Gang setzen. (AVZ, 10.08.1950)

Im Laufe des Jahres 1945 übernahm der Gesellschafter Robert Vennebusch, nachdem er aus der DDR nach hier übersiedelte, die Geschäftsführung der Gießerei Kohlscheid. (AVZ, 10.08.1950)

1945 Die Gießerei Kohlscheid hat nach Ankauf von 30 a als Gärten genutztes Gelände einen eigenen Bahnanschluß. (AVZ, 10.08.1950)

August 1945: Die Gießerei Kohlscheid nahm eine neue Kupolofenanlage in Betrieb, die aus zwei Öfen besteht. Der erste Abstich erfolgte im Beisein einer großen Schar von Gästen, die sich auch von den weiteren Modernisierungen im Betrieb überzeugen konnten. Die GiKo produziert Roststäbe und Rostglieder für Dampfkessel und Feuerungen jeglicher Art, sie stellt Handformguß, Maschinenguß, Massenartikel sowie Spezialguß für alle Industriezweige her. Die Gießerei ist hinter dem EBV Kohlscheids zweitgrößter Betrieb. (AVZ, 10.08.1950)

1945; Robert Vennebusch - Reihe unten 2. v l

1945: Die Gießerei Kohlscheid (Giko) feiert ihr 25jähriges Bestehen. Auf einem 1,3 ha großen Betriebsgelände arbeiten in den 40 a großen Gebäuden ca. 100 Betriebsangehörige. Die Feier findet mit buntem Programm im Casino statt, wo Mitinhaber und Geschäftsführer R. Vennebusch zahlreiche Gäste begrüßen kann. Die Gießerei verfügt über eine Formerei, eine Gießerei, ein Labor, eine besondere Lehrlingsabteilung zur Heranbildung des dringend benötigten Formernachwuchses, ein modernes Bürogebäude und Betriebswohnungen. Für die Betriebsangehörigen war eine Woche vorher im Casino eine Feier. Es ist üblich, daß die Beschäftigen eine gemeinsame Weihnachtsfeier haben und beschenkt nach Hause gehen. Aus Anlaß des Jubiläums erhalten nicht nur die Kinder der Beschäftigten ein Sparkassenbuch, auch zahlt die Firma einen namhaften Betrag für die Unterstützungskasse des Betriebs. (AVZ, 26.01. und 30.01.1952)

Eingang Kaiserstraße; Foto: Morewski, 1952

Betriebsgebäude GIKO entlang der Bahnlinie

1955; Robert Vennebusch; Reihe unten mit Anzug und Krawatte; feiert mit der ganzen Belegschaft das 35 jährige Bestehen.

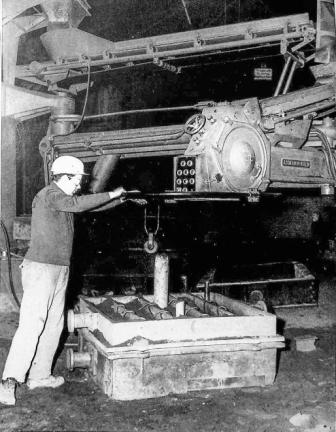

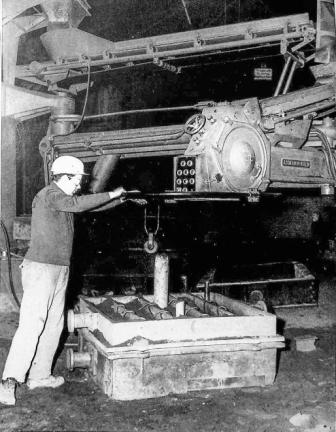

Sandslingeranlage der GIKO; aus Buch "Der Kreis Aachen"; 1971

Beschreibung der Gießerei im Buch: Der Kreis Aachen; 1971:

"GIESSEREI KOHLSCHEID GMBH - Gründungsjahr 1927 - Edelstahlguß und Grauguß für alle Industriezweige.

Der eigentliche Ausbau begann 1949, nachdem sich der alleinige Gesellschafter-Geschäftsführer Robert Vennebusch nach der Enteignung seines Betriebes in Halle/Saale hier niederließ. Die vorläufige Krönung stellte 1965, zeitgleich mit der Vollendung seines 80. Lebensjahres, die Einweihung des Netzfrequenz-Induktions-Tiegelofens dar. Zu den Hauptabnehmern gehören Hochofenwerke mit Sinterbetrieben, Bergwerke, der Maschinenbau und die Zementindustrie im In- und Ausland. - Etwa 30% der Produktion werden in eigener Bearbeitungswerkstatt komplett zusammengebaut. Im Bild: SANDSLINGERANLAGE"

Anmerkung Matthias J: "Mit der Sandslingeranlage brachte man den Sand auf einem Transportband zu der Form."

Anzeige aus dem Jahr 2004

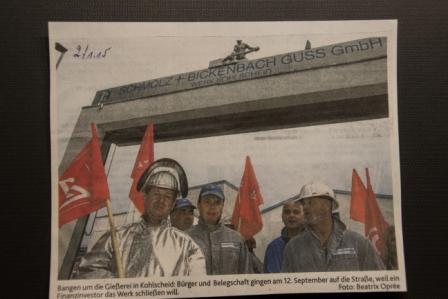

Hier die letzte Etappe mit Schmolz + Bickenbach Guss GmbH

Aus einem Zeitungsrtikel der AVZ im Januar 2015 geht hervor:

Auffallend waren die häufigen Wechsel der Geschäftsführer und unzähligen Unternehmensberater während der Kohlscheider Zeit. Von seiten der Unternehmungsleitung wurden Situationen herbeigeführt, die ein Überleben unmöglich machten. So wurde behauptet, dass die Produktion für Asiengeschäfte zu kostenintensiv sei. Gerade zur Zeit dieser Aussage gab es eine Lieferung nach China im Werte von über einer Millon €. Oder, es wurde festgestellt, dass ein neues Abwicklungsprogramm im Kohlscheider Betrieb nicht angewandt werden könne. Die Verhandlungen mit einem potentiellen Käufer der Gesellschaft wurden in die Länge gezogen, sodass der Käufer absprang.Ein Finanzinvestor wollte die Schließung.

Die Belegschaft und Kohlscheider Bürger ging am 12. September 2014 in einem Protestzug durch Kohlscheid.

Nichts nutzte - der Betrieb wurde 2015 geschlossen.

Judith Amkreutz schreibt:

ich habe noch eine kleine Zugabe zur "Villa Vennebusch", Kaiserstraße 67a.

Der Sohn Bernd vom alten Vennebusch (Giesserei Kohlscheid), heiratete die Schwester meines Vaters Felix Amkreutz. Ihr Name war Paula Amkreutz, Bernd ist in den 1970 Jahren mit ihr und ihrem Sohn Manfred nach Stuttgard verzogen, wo er als Ing. in einem Autokonzern arbeitet. (vielleicht ist es ja nicht von Bedeutung)

Liebe Grüsse von Tenerife J. Amkreutz

EH: Frau Amkreutz, vielen Dank für die Ergänzung.

Dornkaul

1915: An der unteren Kämpchenstraße kauften Bürgermeister Josef Lambertz und sein Schwager, der Landmesser Theodor Reinhold, von dem Landwirt Nikolaus Groten aus Berensberg einen Acker. Damit wurde der Anfang für die spätere Industrieansiedlung an dieser Stelle gelegt. Heute steht dort der große Wohnblock an der Straßeneinmündung Dornkaulstraße.

1918 schon erwarb die Rheinische Gießerei Kohlscheid-Kämpchen GmbH (Grube Kämpchen) dieses noch unbebaute Land. Den heutigen Wohnblock errichtete man 1923/24 als Industriebau. 1928 gelangte der Block in den Besitz der Firma Metallbank & Metallurgische Gesellschaft AG zu Frankfurt/Main. 1931 übernahm die Gemeinde Kohlscheid den Komplex, um hier gemeindeeigene Wohnungen einzurichten.

Am 20.02.1919 verlangt die Wirtschaftsabteilung des Besatzungsheeres eine exakte Zusammenstellung der stahlverarbeitenden Industrie. Die Rheinische Gießerei mbH Kohlscheid- Kämpchen stellt Grauguss aller Art her, ihre Spezialität ist die Anfertigung von dünnwandigem Guss. Die Gießerei verfügt über den Gleisanschluss Kämpchen.

Aus einem Bericht vom 21.06.1920 geht hervor, dass man sich eine positive Auswirkung auf die Seelenzahl der Pfarre Berensberg erhoffte, wenn wenn die Rheinische Gießerei GmbH auf dem Gelände an Dornkaul eine Fabrik und Beamtenwohnungen errichten würde. (Die Pfarre Kämpchen gab es noch nicht) Die Gießerei erwartete eine zügigen Ausbau der hinführenden Straßen.

Am 27.08.1920 beabsichtigt die Rheinische Gießerei Kohlscheid-Kämpchen an ihrer Ziegelei den Bau eines Dreifamilienwohnhauses.Am 15.09.1920 erhält die Rheinische Gießerei Grundstücke zum Bau von Wohnhäusern; imGegenzug muss sie fertige Ziegelsteine zu einem für die Gemeinde günstigen Preis übernehmen und die Wohnungen an Arbeiter aus der hiesigen Gemeinde vermieten.

Kämpchenstraße / Industriestraße diagonal; am unteren Rand Dornkaulstraße; (c) Heimatverein

Kämpchenstraße / Industriestraße

Die Rheinische Industriewerke AG in Kohlscheid erwarb vor 1927 das Areal, auf dem heute der Bauernhof Sturm steht, als Industriegelände. (Kämpchenstraße) Hier war dann Ende der 20er Jahre das Werk Kohlscheid der Ultralumin Leichtmetall AG, die in Hamburg und Köln Büros unterhielt. 1931/32 wurde aber schon das Fabrikgelände samt Aufbauten durch Berendt von Behr aus Hamburg angekauft.

Am 14.07.1919 stellt die Rheinische Gießerei, gehört, aus der Volksschule vorzeitig entlassene Jungen ein. Am 11.03.1919 erhält die Rheinische Gießerei Kohlscheid die Möglichkeit zum Bau von sechs Häusern mit Kleinwohnungen auf dem Gelände der Grube Kämpchen..

September 1919: alle Eisengießereien haben gut zu tun. Die Rheinische Gießerei baut zu dieser Zeit fünf Zweifamilienhäuser.

1.3.1922 Für die festgelegten Baufluchtlinien an der Dornkaulstraße tritt die Rheinische Gießerei dabei der Gemeinde Gelände für die Wegefläche ab, dafür braucht sie der Gemeinde für das in Anspruch genommene Gelände keine Entschädigung zu zahlen.

1931 beabsichtigt die Kohlscheider Firma Matthias Rappen an der Industriestraße (Flur 8, Parzellen 2570/10 und 2577/10 eine Eisengießerei anzulegen. Von Behr verkaufte den Streifen an der Dornkaulstraße (siehe: Kämpchenstraße) samt Aufbauten an Matthias Rappen, der hier 1935 eine Gießerei einrichtete. (Nicht verwechseln mit Josef Rappen Kaiserstraße)

Aus Adreßbuch 1950: Eisengiesserei Gerhard Hastenrath, vormals Rappen, Kohlscheid Industriestraße (Kämpchenstraße) , Formmasschinen Betrieb, Spezialwerk für Maschinenguß von 1 bis 1000 kg

alte Fabrik in der Kämpchenstraße; heute Hof Sturm

Gut Dornkaul

Kämpchenstraße

Strsp: Seit 1984/85 liegt, dem Friedhof gegenüber und direkt neben der Kirche, eine Wohnanlage auf dem ehemaligen Betriebsgelände der 1979 wegen fehlender Aufträge stillgelegten Firma "Kohlscheider Guss- und Eisenwerk". Das Werk wurde 1927 von Josef Göbbels gegründet und in den Jahren 1949/50 durch einen großzügigen Neubau erweitert. Die Firma fertigte aus Grauguß vorzugsweise Maschinenteile bis zu einem Stückgewicht von 5.000 kg. Es waren bis zu 25 Former und Gießereiarbeiter in dem Werk tätig, später nur noch 10 Personen. Zuletzt war das Werk im Eigentum von Caspar Bentz, dem Schwiegersohn des Firmengründers, und dessen Kindern Hans-Josef Bentz und Kläre Werden.

Die 1927 von Josef Göbbels gegründete Firma Kohlscheider Guss- und Eisenwerk , welche zuletzt von Caspar Bentz, dem Schwiegersohn des Firmengründers, und dessen Kindern Hans-Josef Bentz und Kläre Werden geführt wurde, stellte aus Grauguss vorzugsweise Maschinenteile bis zu einem Stückgewicht von 5.000 kg her.

Aus Adreßbuch 1950: Kohlscheider Guss- und Eisenwerk o.H.G. Inh. Jos. Göbbels und Kaspar Bentz, Kämpchenstraße; Maschinenguß von 1 bis 3000kg Bremsklötze, Bremsbacken, Wanderrostglieder, Kettenrosten Roststäbe, Zahnräder und kompliziertr dünnwandiger Guß

1979 stillgelegt.

links Produktionshalle Bentz, Kämpchenstraße; rechts Glockenturm Kirche Mariä Heimsuchung; quer von oben links bis Glockenturm Josef Lambertz Straße

Lichtdächer der Produktionshalle Bentz

Die Arbeit in einer damaligen Gießerei

Was ist eigentlich Gießen, was wird in einer Gießerei gemacht? Wie funktioniert eine Gießerei?

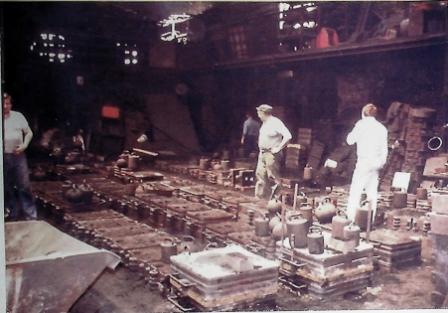

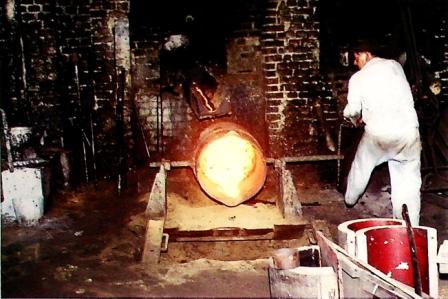

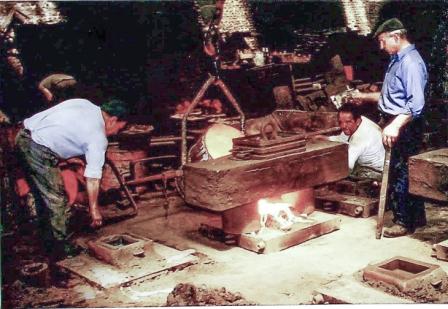

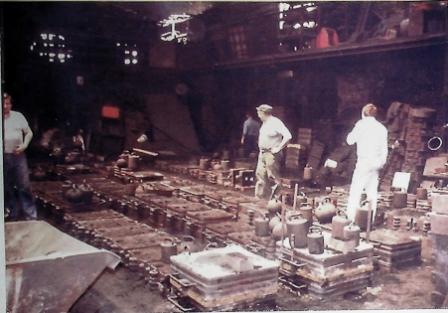

Matthias J. erläutert das Wesentliche und einige Bilder aus der Josefshütte von 1986. Er selbst arbeitete bei der GIKO.

Das Prinzip:

Für das Original gibt es zwei Modelle - Ober- und Unterteil. Das Modell ist positiv, rundherum wird der Sand eingefüllt. Nach Entfernen des Modells verbleibt das Negativ in der Form.

Durch einen geformten Kanal wird das flüssige Eisen eingefüllt. Das Gussteil muss erkalten. Die Form wird geöffnet, der Sand wird entfernt. Das Gußteil wird kontrolliert, ggf. nachgearbeitet.

Hitze, Kälte, Dreck und Staub, dazu Kraft und Feingefühl waren nur einige Merkmale der Arbeit in diesen Werkstätten.

Die Bilder stammen aus der Sammlung Kather, die WS von der Familie Kather erhalten hat.

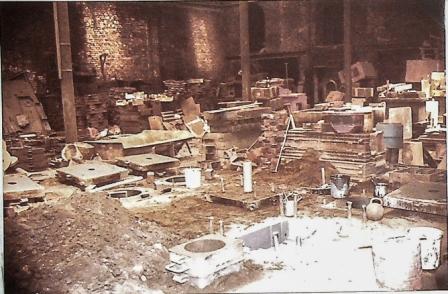

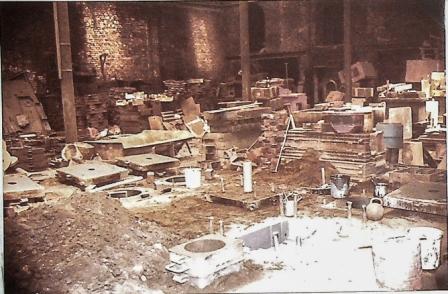

Formen, Modelle, Sand

Formen

Eine Gussform wird in einem stabilen Formkasten, bestehend aus Unter- und Oberkasten hergestellt. Die Kästen gibt es in diversen Größen und sind dauerhaft im Einsatz. Für große Gussteile werden entsprechend große "Gruben" im Boden benötigt. Jede Grube wird individuell im Boden "hergestellt".

Die Seitenwände wurden mit Sand und Flammenwerfer befestigt damit der schwere Guss den Rand nicht eindrückte oder verformte.

Damit sich der Sand von den Seiten leichter lösen lässt, wird vor jedem Gebrauch mit Graphit eingepudert.Die Formkästen mussten nach Gebrauch exakt geleert werden.5 bis 6 Kollegen hatten während der Nachtschicht die Aufgabe Kästen, Pfannen und alle weiteren Werkzeuge zu säubern und den gebrauchten Sand wieder aufzubereiten.

Modelle

Ein Modell war aus Holz. In Kohlscheid gab es die Modellschreinerei Beißel. Heute arbeitet noch die Modellschreinerei Olschewski. Das Holz muss bestimmte Qualitätsmerkmale aufweisen, in erster Linie ist Formstabilität bei Feuchtigkeit gefordert. (Heute werden viele Modelle aus Alu gefertigt.)

Zur Glättung und zusätzlich zum Feuchtigkeitsschutz wurden alle Seiten des Modells mit einem speziellen roten Lack versehen. Die Kunst des Modellschreiners ist die maßgenaue Herstellung. Der Auftraggeber liefert eine Zeichnung.Bei Anlieferung der Modelle in der Gießerei wurde von einem Kontrolleur die Maßgenauigkeit anhand der Zeichnung aufs Feinste geprüft. Der Farbauftrag wurde natürlich mit einbezogen. Die Modelle wurden mehrmals gebraucht. Der Kontrolleur prüfte deshalb jedes Modell erneut nach einigen Tagen Einsatz.

Der Sand

Auch der Sand muss bestimmte Eigenschaften aufweisen. Die Giko holte jeden Tag den Sand bei den Nievelsteiner Sandwerken ab. Dieser nasse Quarzsand wurde mit bestimmten Zusätzen aufbereitet. Durch die Zusatzmittel klebte der Sand nicht am Modell. Aus Kostengründen wurde der Sand mehrmals genutzt. Dieser Sand musste aber wieder durch bestimmte Bindemittel und reinem Quarzsand während der Nachtschicht aufbereitet werden. Das Gemisch wurde nicht wie Beton gemischt, sondern mit einer großen Schleuder hergestellt. Ausgeworfen wurde ein sehr feinkörniges Sandgemisch. Der Sand war morgens noch so warm, dass er qualmte. Der Begriff für den oben beschrieben Sand ist „Formsand“. Für die Herstellung von „Kernen“ (Einsätze im Inneren der Form zum Aussparen von Räumen im Gussteil) wird „Fummelsand“ benötigt. Fummelsand ist ein nasser Quarzsand, der wegen der Zusätze bei der Giko schwarz war.

Der erste Arbeitsgang ist, den nassen Sand zum Trocknen in einen Ofen mit ca. 200 Grad zu füllen. Dieser trockene Sand wird nochmals mit ganz besonderen Zusätzen versehen. Nach dem Formen des Kerns wurde dieser Kern hart. Diese ganz besondere Tätigkeit war wieder die besondere Aufgabe des Kernmachers.

Fummelsand wurde auch für die Formung in der Grube für große Teile gebraucht.

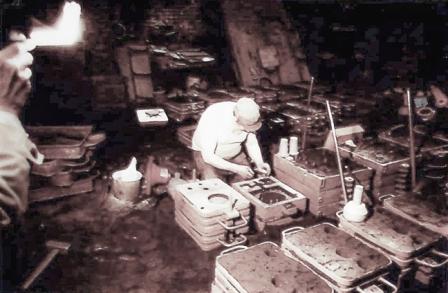

Der Arbeiter mit der Kappe steht vor einem Stapel Oberkästen. Er bereitet den Kanal für den Fluss des einzufüllenden Eisens vor.

Auf dem linken Stapel sind die passenden Unterkästen.

Vor dem Arbeiter sind die Stapel mit den fertigen Formen (Oberkasten auf Unterkasten gelegt)

links unten auf 8 Uhr ist die Unterschale eines Kanaldeckels zu sehen.

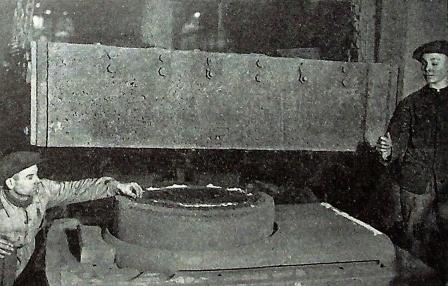

Hier sieht man die Form für die andere Hälfte des Kanaldeckels. In der Form sind die Zylinder, die nachher die Löcher im Kanaldeckel ergeben. Die Schrift, die im Kanaldeckel ist, befindet sich in der anderen Teilhälfte.

Die gleichen Formkästen lassen auf eine Serienfertigung schließen. Vorne sind die Handgewichte zum Beschweren der Oberkästen zu erkennen.

Das sind die Gewichte, die per Hand aufgelegt werden. Sie wiegen zwischen 20 und 50 kg.

e

Grundsätzlich wird auf dem Boden gearbeitet. Manchmal sogar im Boden. Dann wird im Liegen kopfüber geformt.

Nach dem Gießen muss alles wieder sauber hergerichtet werden.

Sich in der Produktion zu bewegen, war nicht so einfach. Man mußte zwischen den Formen laufen, ohne anzuecken oder etwas zu verschieben und so weiter. Das war nicht so einfach.

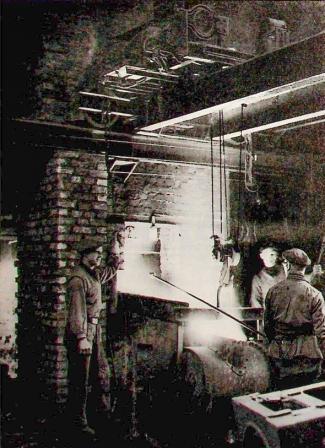

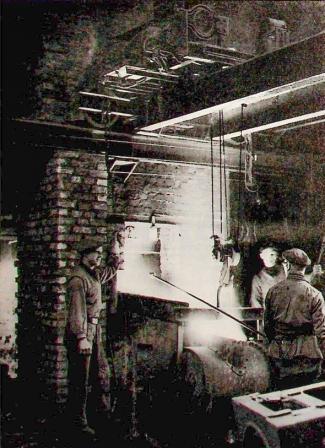

Der Ofen

Kupolofen für Grauguss (c) Buch: Der Kreis Aachen; 1971

Der Kran ist schon bereit für die Pfanne.

Das Eisen kommt aus dem Ofen und fließt in die Pfanne.

Auf dem Eisen oben auf ist Schlacke. Einer der Arbeiter muss die Schlacke entfernen. Die Pfanne wird schräg gehängt und über dem Ausguss wird die Schlacke weggestrichen. Diesen Vorgang nennt man "Krammen".

Es gibt einen Behälter wo die Schlacke eingefüllt wird.

Der ganze Ausfluß läuft nicht gleichmäßig sondern "blubbert" und spritzt. Die Schlacke spritzt natürlich auch.

Hier sieht man, es gibt keine Helme, es gibt keine besondere Schutzkleidung, keine besonderen Schuhe, keine Handschuhe.

In der Giko gab es Kupolöfen mit denen Grauguss hergestellt wurde. Das Feuer, also die Glut wurde immer im Ofen gehalten.

Die Öfen wurden mit Koks, bestimmten Kalksteinen und aussortiertem Schrott bzw. mit fertigen Metalllegierungen befüllt. Der Schrott wurde von diversen Lieferanten geliefert.

(Rheinbraun war einer der großen Kunden der Giko. Massenweise wurden allerlei Gussteile geliefert. Wenn diese Teile durch Verschleiß nicht mehr genutzt werden konnten, kamen sie als Schrott zurück.)

Ein Ofen war etwa so hoch wie ein zweistöckiges Haus. Sie standen am Rand der Halle, befüllt wurden die Öfen von außen. Die Öfen mussten für jeden Schmelzvorgang bis oben hin gefüllt sein. Das Material dazu wurde per Schubkarre angefahren. Die Schubkarren wurden nach einem ganz bestimmten Schema mit dem Material in der richtigen Menge und Art befüllt. Jede Karre wurde einzeln mit einem Fahrstuhl mit dem Mitarbeiter auf die erste Etage gehoben. Der Vorraum zum Befüllen war sehr eng. In Handarbeit also per Hand, nicht mit Schaufel, wurde der Ofen gefüllt.

Nach dem Schmelzen war das Eisen ca. 1500 bis 1600 Grad C.

Für das Auslassen des flüssigen Eisens stand eine große Pfanne bereit. Mit Eisenstangen wurde der Auslaß aufgestoßen und damit geöffnet. Diesen Vorgang nennt man "Anstich".

Wenn nicht das ganze Eisen, also der ganze Guss gebraucht wurde, also fortlaufend ausfloss, musste der Fluss gestoppt werden. Das geschah mit Hilfe eines Kegels aus Ton. Dieser Kegel steckte vorne auf einer ca. 2 m langen Stange. Mit der Stange zielte man auf die Öffnung und rammte den Stopfen in die Ausflussöffnung. Diesen Vorgang nennt man „Abstich“. Diese kritische Arbeit machte meistens der Meister selbst.

Bei jedem Gussvorgang nahm der Hauptmantel des Ofens Schaden. Der Ofen musste gesäubert und von innen mit Schamotte nachgearbeitet werden. Die wenigen Arbeiter, die die Öfen bearbeiteten, waren für diesen Job besonders qualifiziert. In der Regel machte der Meister den Ofen sogar selber.

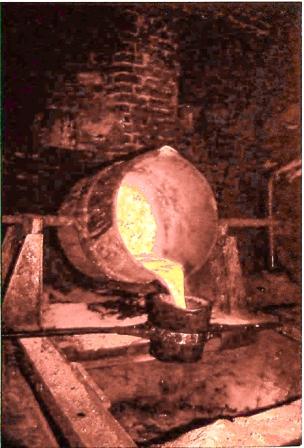

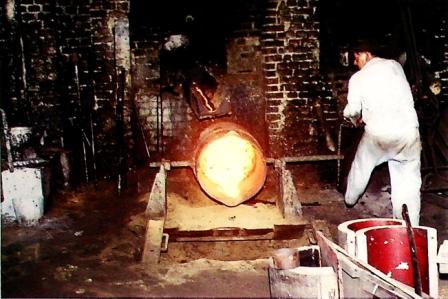

Das Einfüllen in die Form

Die Pfannen

Oben sehen wir eine große Pfanne und eine kleine Pfanne. Das Umfüllen lief natürlich nicht sauber ab. Heiße Spritzer trafen die Kollegen, die daran arbeiteten. Sie hatten eine Schutzbrille aber keinen Helm und keine Schutzbekleidung.

Das heiße Eisen floss in eine große Pfanne. Große Pfannen konnte nur mit Hilfe eines Krans oder einer Laufkatze bewegt werden.

Zum feinen Gießen wurde eine "kleine" Handpfanne gebraucht. Handpfannen gab es bis zu 60 Kg.

In der großen Pfanne war ungefähr die Menge für zehn bis zwölf kleine Pfannen.

Solche Pfannen trugen zwei Arbeiter. Man sieht links die Stange zum Tragen. Rechts ist eine Querstange mit zwei angeschweißten

Stangen zu erahnen. Diese Vorrichtung nennt man Schere. Mit der Schere konnte die Pfanne gedreht werden. Mit Gefühl wurde das Eisen in den Trichter der Kastenform eingefüllt.

Hier handelt es sich um das Gießen aus einer großen Pfanne direkt in eine große Form im Boden.

Damit die beiden Formen Unterteil und Oberteil nicht verrutschen, wird ein Gewicht aufgelegt. Je nach Größe und Menge kann der Guß auch explodieren, wenn nicht beschwert wird. (c) Buch: Der Kreis Aachen; 1971

Bei einem besonders kritischen Stück ist der Chef Theo Kather persönlich dabei. Die Gießpfanne liegt auf dem Gestell. Mit Hilfe der beiden Griffstangen dreht der Gießer mit Feingefühl die Pfanne zum Ausgießen.

Die Koksbrocken für die Gießerei waren wesentlich größer und damit schwerer als solche, die man für die Heizung zu Hause "verstochte".

Nacharbeiten, Säubern (Putzen)

Nach dem Gießen wurden einige Teile gesäubert und ausgebessert. Teile mit Luft- oder Gaseinschlüssen (Lunker) wurden

mit Gusskitt bearbeitet. Dieser Gusskitt wurde mit Wasser angemacht. dieser Gusskitt war ein vielseitig einsetzbares Material. Die Oberfläche wurde mit Silber Bronze gespritzt.

Für die Metallnachbearbeitung gab auch eine Zerspanungsabteilung. Einige Teile aus Grauguss wurden damals auch geschweißt.

Drei bis vier Prozent der Produktion waren Ausschuss. Das wanderte in den Schrott.

Arbeitsplatz

Die Halle war mit einem Glasdach gedeckt. Einzelne Rahmen konnten zum Lüften geöffnet werden.

Die Halle hatte aber keine einheitlichen Temperaturen. Eine gesteuerte Belüftung oder Beheizung gab es nicht.

Beim Abfluss des flüssigen Eisens aus dem Ofen war es natürlich in der Umgebung heiß, bei dem Eingießen des Gusses in die Formen war es auch in der Nähe heiß oder warm. Wenn geformt wurde, gab es nur annähernd die Aussentemperatur in der Halle; im Sommer entsprechend heiß und im Winter kalt.

In der kalten Jahreszeit wurde Koks in Fässer mit Löchern verbrannt. Damit wurde die Halle geheizt, das heißt die Temperatur wurde auf Arbeitstemperatur gebracht. Die Abgase und der Qualm, der aus den Fässern kam, verteilte sich natürlich in der Halle und das haben die Kollegen eingeatmet. Die Lüftungsfenster wurden im Winter nicht geöffnet.

Gase entstanden immer, sie wurden nicht abgesogen, so wie man es heute tun würde.

Im Sommer gab es keine Schwierigkeiten, den Kollegen Wasser oder Sonstiges zu trinken zu besorgen.

Im Winter waren in der Halle also annähernd Außtentemperaturen.

Es gab keine Arbeitstische oder feste Arbeitsplätze. Einen festen Boden gab es nicht, Man musste immer auf Sand gehen.

Es wurde auf dem Boden gearbeitet. Die Materialien waren schwer. Der Funkenflug in der Nähe des Ofens war erheblich. Verbrennungen an Armen und Beinen waren an der Tagesordnung.

Als Arbeitskleidung gab es nichts Besonderes. Es gab keinen Helm, es gab keine besonderen Schuhe, es gab keine besondere Kleidung, nur für die Arbeiter an dem Ofen selbst gab es Schutzbekleidung gegen Hitze.

Arbeitzeiten

1885 waren in allen Kohlscheider Gießereien eine tägliche Arbeitszeit von 6 – 19 Uhr festgelegt (Im Winter Beginn 6:30h)

In der Woche war nur der Sonntag arbeitsfrei. An Feiertagen, wie Weihnachten und Ostern wurde auch nicht gearbeitet.

Die Pausen von 8 – 8.30 Uhr, von 12 – 13 Uhr und von 16 – 16.30 Uhr mußten eingehalten werden und wurden polizeilich kontrolliert. (Informationen zu den Kontrollen haben wir nicht gefunden)

1902 wird berichtet: “ in der Gießerei Schroiff an der Feldstraße beträgt die Mittagspause 90 Minuten. Aber nicht alle Arbeiter, sie stammen vorzugsweise aus Kohlscheid und der näheren Umgebung, verlassen während der Pause das Betriebsgelände, um zu Hause zu essen. Einige bleiben gegen die Vorstellungen der Gießereibesitzer im Betrieb, um mehr zu verdienen. Schroiff sieht sich gezwungen, den Vorstellungen seiner Arbeiter zu entsprechen“.

Außerdem wird berichtet: „ Der Gewerbeinspekteur moniert, dass ein bereits 1897 mit der Genehmigungsurkunde geforderter Umkleideraum für die Arbeiter, der von der Gießerei völlig abgesondert, heizbar, mit Kleiderhaken und einer Waschvorrichtung versehen sein muss“.

Und –„bis jetzt fehlt im Betrieb immer noch außer dem für die über Mittag im Betrieb bleibenden Arbeiter ein angemessener Speiseraum fehlt, der mit Vorrichtungen zum Wärmen der mitgebrachten Speisen und zum Kochen von Kaffeewasser ausgerüstet sein muss“.

Beginn und Ende der Arbeits- und Pausenzeiten wurden mit einer Tröte signalisiert.

1912 wurden an 6 Tage in der Woche 60 Stunden gearbeitet. Ab Januar 1920 wurde an 6 Tagen 48 Stunden gearbeitet. Quelle: Lohnbuch der Gießerei Hoenen

In den 1960er Jahren war die 48 Stundenwoche auch noch die Regel. Dabei blieb es aber nicht, es gab fast regelmäßig eine Überstunde. Für die Überstunde gab es 25% Aufschlag.

Löhne und Belegschaft

Einzelanfertigungen:Ein schweres Stück von ca. drei oder fünf Tonnen wurde geformt indem das Erdreich ausgehoben wurde. Bei dieser Arbeit gab es natürlich keinen Akkord, das war eine individuelle Bearbeitung des Auftrags. Wenn aber Teile in Serie, also in größeren Stückzahlen, gemacht wurden, dann war das Formen immer das Gleiche. Für diese gleiche Arbeit konnte man Akkord festlegen und so wurde auch bezahlt.

Zu den gezahlten Löhnen können wir nur einige Angaben aus den Jahren 1912 bis 1937 der Josefshütte Hoenen machen. Die Quelle ist das Lohnbuch von 1912 bis 1937.

1912 gab es 13 unterschiedliche Tagelöhne zwischen 5 Mark und 50 Pfennige. Auf der Lohnliste standen 28 Arbeiter.

Ab Juni 1913 waren die Tagelöhne zwischen 6,50 Mark und 50 Pfennige. Allerdings gab es wesentlich mehr von den 26 Arbeitern, die mehr als nur eine Stufe höher bezahlt wurden und es gab nur noch 10 Stufen.

Innerhalb des Augusts 1914 sank die Belegschaft von 31 auf 12 Arbeiter und die Spanne der Tagelöhne lag zwischen 5.50 bis 0,50 Mark.

Ende August 1918 waren 10 Arbeiter auf der Lohnliste, gezahlt wurde zwischen 12,00 und 0,75 Mark.

Dez. 1918 wurden wieder 15 Arbeiter bezahlt.

Jan 1920 Umstellung auf Stundenlohn von 2,70 bis 0,25 Mark und Umstellung der Tagesstunden von 10 auf 8 pro Tag. Die Belegschaft war bei 18 Arbeiter.

Während des Jahres 1931 war die Belegschaft zwischen und 6 und 3 Arbeiter. Gezahlt wurde höchstens 0,94 Mark / Stunde

Im Mai 1932 wieder 13, im März 1934 14 Arbeiter, gezahlt wurden zwischen 0,86 bis 0,34Mark.

Im September 1937 war die Belegschaft auf 20 gestiegen. Die Löhne waren wie 1932 zwischen 0,86 und 0,10Mark.

Ab 1932 wurden Abgaben für Kranken- und Invalidengeld einbehalten. (zwischen 0,15 und 2,00 Mark / Monat

1933 werden Bürgersteuer, Lohnsteuer und Arbeitslosenhilfe einbehalten, ca. 4,00 Mark /Monat.

Was ist geblieben?

Kreuz Friedhof Oststraße

Corpus von Matthias J. gegossen

Matt. J.: "Interessante Stücke, die ich gegossen habe, waren Heiligenfiguren oder ein Korpus für ein Kreuz. Solche Stücke wurden zu Weihnachten als Geschenke an Kunden weitergegeben. Das Kreuz wurde dauerhaft an der Wand der Sakristei in Bank aufgehängt".

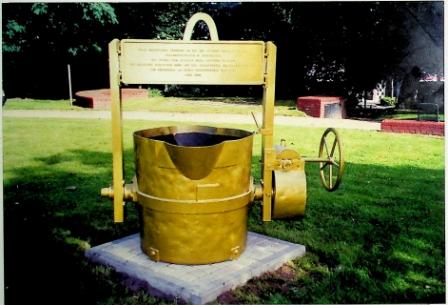

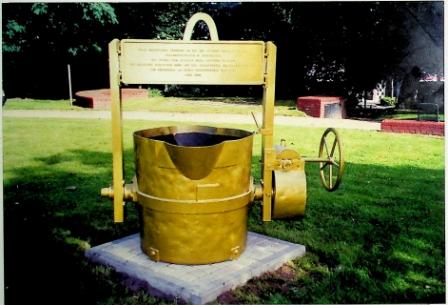

Die Gusspfanne im Kämpchen Park

Auf dem Gelände der ehemaligen Grube Kämpchen wurde im August 2000 eine Gusspfanne als Erinnerung an die Giessereien in Kohlscheid aufgestellt. Dieses Denkmal ist der Inititative des Heimatvereins Kohlscheid zu verdanken.

Dem gesamten Team möchten wir hier stellvertretend bei Karin Busch danken.

Der Text der Gedenktafel:

"Diese Gusspfanne erinnert an die 300 - jährige Geschichte der Eisengießereien in Kohlscheid. Sie wurde vom letzten noch aktiven Betrieb der Gießerei Kohlscheid GmbH und dem Heimatverein Kohlscheid 1932 e.V zur Erinnerung an diesen Industriezweig gestiftet. Anno 2000"

Karin Busch danken wir stellvertretend für das gesamten Team für das Denkmal.

Gebäude auf der Roermonder Straße

2023; Giebelfront vollkommen verkleidet

2023; Josefshütte; Seitenwand mit erhaltenen Fenstern

Glocken in den Kirchen

Jeder weiß, dass Glocken gegossen werden.

Die Glocken in unseren Kirchen wurden nicht in Kohlscheid gefertigt sondern in Spezialbetrieben.

Ich glaube, es ist richtig, einmal eine bestimmte Glocke von St. Katharina zu zeigen. Es wurde nämlich daran gedacht, auf diese Glocke das Wappen von Kohlscheid aufzubringen.

Kanaldeckel

(c) Herbert Römer

Der viereckige Kanaldeckel befindet sich auf dem Bürgersteig in der Ebertstraße. Es gibt auch runde Deckel mit der Aufschrift Josefshütte. Viellleicht schauen Sie zukünftig mal nach unten und finden solche Erinnerungen. Das obige Foto wurde in Gangelt aufgenommen.

Über den Initiator dieses Berichts

Winfried Simons, Jahrgang 1945, verbrachte seine Jugend in Kohlscheid. Seit über 15 Jahren beschäftigt er sich mit Kohlscheider Heimatgeschichte. Er arbeitte an der Ausstellung "erster Weltkrieg" mit, Sein Schwerpunkt in den letzten drei Jahren war die Archivarbeit; das Sichten der Archivsachen und Sortieren nach Einheiten.

Durch seine vielen Kontakte mit den Kohlscheidern konnte er interessante und wertvolle Informationen und "Sachen" für das Archiv bekommen. Durch den Nachlass "Hoenen", den er mit Ausdauer und Sorgfalt von den Nachkommen bekam, war er so fasziniert, dass er uns alle für das Thema begeisterte.

Nicht zu vergessen sind seine als Wanderführer durchgeführten Rundgänge, die fast immer heimatkundlichen Hintergrund hatten.

Dank

an Winfried Simons, die treibende Kraft für diesen Bericht

an Team des Archivs des HV Ko für die umfangreichen Recherchen

an die Familie Kather für die Akten und Urkunden, das Lohnbuch sowie die Bilder zur Josefshütte

an den HVKo für die Bilder aus der Sammlung

Matthias J. für die Erläuterungen zum Thema

an Marianne Schülke für die Kontrolle des Berichts und des Texts.

Liebe Besucher der Seite,

es ist immer eine Gemeinschaftsarbeit. Wenn Sie Lust haben, auch an einem Thema mit zu arbeiten, dann freuen wir uns. Nehmen Sie einfach Kontakt mit uns auf.

Wenn Ihnen der Bericht gefällt, schreiben Sie bitte einen Kommentar

Wenn Ihnen die Seite gefällt, dann abonnieren Sie unseren Newsletter, ganz unten Haben Sie Informationen über Kohlscheid?

Wir freuen uns über Ihre Mithilfe.

EinleitungEines Tages kam eine Anfrage aus der Schweiz - Überraschung – von

HWSchroiff: "Zu Bild oben - Auf der Südstraße, Festzug 1959 ; ich

Kohlscheider Geschichte(n) aus der Zeit von vor 80 JahrenBericht 5, der an

Kohlscheider Geschichte(n) aus der Zeit von vor 80 JahrenDiese Fakten und Geschichten

Bäckerei, Konditorei und Café Olers / SchaffrathEinleitungDer Kohlscheider Karl Schaffrath, Jahrgang 1948

Das Landhaus Sauer und die MarmeladenfabrikWerner J. Meyer und seine Familie kauften